ورق آلیاژی A516 (ویژگی، انواع و کاربردها) – قسمت اول

ورق A516 یکی از انواع ورق آلیاژی است و بسیار پرطرفدار میباشد. این ورق، از دسته ورقهای فولادی با کربن متوسط است که میزان کربن موجود در آن، باعث شده در گریدهای مختلفی تولید شود. هر گرید با توجه به ترکیبات خاص خود، ویژگیها و کاربردهای متفاوتی دارد.

این ورق آلیاژی، علاوه بر کاربرد بسیار در ساختمانسازی، در صنایع متنوعی نیز مورد استفاده قرار میگیرد. با توجه به این موضوع، نیاز است که پیش از خرید، اطلاعات کافی درباره انواع، ویژگیها، کاربردها و قیمت ورق A516 اطلاعات کافی در اختیار داشته باشید.

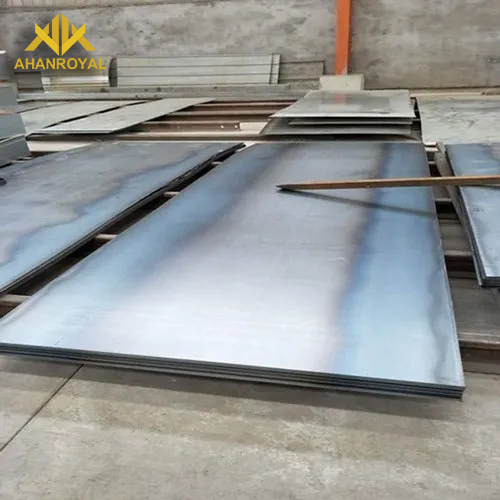

ورق A516، ورقی صاف، با ضخامت کم و تولید شده به روش نورد گرم است که از دسته ورقهای آلیاژی آتشخوار یا مخزنی محسوب میشود. عناصر کربن، گوگرد، سیلیسیم، فسفر، مولیبدن، کروم، منگنز و … در ترکیبات آن نقش دارند.

کاربرد اصلی این ورق در صنعت کشتیسازی و ساخت دیگ بخار است و در مخازن با فشار بالا نیز از آن استفاده میشود.

فهرست سرتیترها

مشخصات و ویژگیهای ورق A516

ورق آلیاژی A516 در 4 گرید مختلف با درصد کربن و مشخصات متفاوت میشود. گریدها در برخی خواص مکانیکی مانند استحکام کششی، حداقل مواقت تسلیم و … با یکدیگر متفاوتند و دلیل این تفاوت، درصدهای مختلف عناصر در ترکیبات آلیاژی آنهاست.

این ورق عموما به صورت شیت در بازار عرضه و براساس استانداردهای ASTM ساخته میشود. علاوه بر این براساس استانداردهای دیگر مانند NACE MR0175 نیز تولید میشوند.

عناصر تشکیلدهنده آن خصوصیات منحصر به فردی مانند قابلیت بازیافت صددرصدی، انعطافپذیری و شکلپذیری بالا، عدم نیاز به آبکاری، قابلیت جوشکاری، مقاومت دربرابر زنگزدگی و استحکام کششی بالا بین 55 تا 90 مگاپاسکال در این ورق ایجاد کردهاند.

در ادامه به معرفی عناصر تشکیل دهنده این ورق میپردازیم.

1. ترکیب شیمیایی ورق

در ترکیب شیمیایی این ورق آلیاژی، کربن به عنوان عنصر اصلی با عناصر دیگر مانند آلومینیوم، نیکل، منگنز، تیتانیوم، فسفر، مس، سیلیسیم، نیوبیم، گوگرد، کروم، وانادیم و مولیبدن ترکیب میشود.همانطور که گفتیم، هرکدام از این عناصر خواص و کیفیت ویژهای به این محصول میدهند.

به عنوان مثال، وجود کربن در این ورق، میزان سختی آن را افزایش میدهد و عنصر کروم مقاومت و استحکام آن را دربرابر خوردگی بالا میبرد. علاوه بر این، عناصر نیکل و مولیبدن نیز بر بهبود خواص فیزیکی ورق مانند میزان تنش و کشش تاثیرگذارند.

بعداز کربن، منگنز بیشترین مقدار را دارد که مقدار آن 0.85 تا 1.2% است. تنش تسلیم این ورق 260 مگاپاسکال و میزان کشش در آن 21 درصد است.

1.1 عنصر کربن (C)

نسبت کربن در این ترکیب، %0.22wt بوده و کربن مهمترین عنصر آلیاژی در تمام فولادها محسوب میشود. این عنصر باعث افزایش سختی، استحکام و مقاومت در برابر سایش میشود و سختیپذیری آن با عملیات حرارتی افزایش پیدا میکند.

01.% کربن در این ورق، باعث ایجاد انعطاف مناسب در مخازن تحت فشار میشود و مقدار کربن بیشتر از 02.%، میکروساختارهای سختی مانند مارتنزیت یا بینیت در فولاد ایجاد میکند که باعث حساس شدن نسبت به ترک هیدروژنی میشوند.

علاوه بر این، وجود درصد بالایی از این عنصر، قابلیت جوشپذیری فولاد را از بین برده و شکلپذیری را کاهش میدهد.

1.2 عنصر منگنز (Mn)

نسبت عنصر منگنز در ترکیب آلیاژی ورق %1.14wt است. از مهمترین دلایل استفاده از این عنصر، خنثی کردن اثرات خطرناک سولفور یا گوگرد میباشد. علاوه بر این، از منگنز برای دیاکسید کردن، ایجاد استحکام در محلول جامد و بهبود قابلیت ماشینکاری ورق استفاده میشود.

همچنن وجود این عنصر باعث ارتقا ریزدانه کردن و افزایش استحکام، سختیپذیری و انعطافپذیری میشود. درصورتی که در فلز جوشکاری زیرپودری، مقدار منگنز بیشتر از 1.6% باشد، به سرعت انعطاف آن تخریب میشود.

1.3 عنصر سیلیسیم (Si)

مقدار سیلیسیم موجود در این نوع ورق، %0.24wt است که از آن به عنوان اکسیدکننده و برای افزایش استحکام و سختیپذیری ورق فولادی استفاد میشود. درصورت استفاده از نسبتهای بالای سیلیسیم، انعطافپذیری و جوشپذیری آن تخریب میشود.

1.4 دیگر عناصر آلیاژی

عناصر دیگری که در ترکیب آلیاژی این ورق به کار میرود، مقدار کمتری نسبت به عناصر ذکر شده دارند. این عناصر که شامل نیکل، کروم، مس، تیتانیوم، مولیبدن و نیتروژن میباشند، در استحکامبخشی نقش دارند.

عنصر مولیبدن، کروم و نیکل باعث سختیپذیری و عنصر نیکل به تنهایی باعث افزایش انعطافپذیری این ورق آلیاژی میشود.

2. ابعاد ورق

این ورق آلیاژی هم تولیدات داخلی و هم تولیدات خارجی دارد که هر کدام در ابعاد متفاوتی عرضه میشوند. ضخامت این ورق بین 4 تا 120 میلیمتر، عرض شیت 1100 تا 24000 میلیمتر و طول 2500 تا 24000 میلیمتر است.

ابعاد آن شامل موارد زیر هستند:

- ابعاد تولیدات داخلی

- 6×1.5×6

- 6×1.5×8

- 6×1.5×10

- 6×1.5×12

- 6×1.5×15

- ابعاد تولیدات خارجی

- 6×2×8

- 6×2×10

- 6×2×12

- 6×2×15

- 6×2×20

- 6×2×25

- 6×2×30

- 6×2×40

- 6×2×50

3. استانداردهای ورق A516

این ورق براساس استانداردهای مختلفی تولید میشود ازجمله:

- ASTM/ASME

- DIN Standard

- British Standard

- European Norm

انواع ورق A516

این نوع ورق آلیاژی مانند سایر ورقها براساس فاکتورهای بسیاری تقسیمبندی میشوند که ما در اینجا به معرفی گریدهای مختلف و انواع براساس برندهای تولیدکننده آن میپردازیم.

1. گریدهای ورق A516

این ورقها با توجه به میزان کربن موجود در ترکیب آلیاژی آنها به 4 گرید مختلف با ویژگیها و کاربردهای متنوع تقسیم میشوند.

1.1 گرید 70

گرید 70 در مقایسه با سایر گریدها بسیار پرکاربردتر و مناسبتر است. این نوع دارای خواص جوشکاری و شکلپذیری بهتر و انعطافپذیری بسیار بالاتری است و مقاومت کششی و نقطه تسلیم بیشتری در مقایسه با گرید 65 از خود نشان میدهد.

گرید 70 یکی از بهترین انتخابها برای مواردی است که دمای کار کمتر از دمای محیط است. این گرید دارای اسید سولفوریک بوده و در صورت آلودگی ورق به کلریدها، ممکن است باعث خوردگی محلول شود.

عناصر شرکتکننده در منگنز، فسفر، گوگرد و سیلیکون هستند. ضخامت گرید 70، 205 میلیمتر، نقطه تسلیم آن 38ksi، مقاومت کششی 70ksi تا 90 و کشیدگی 17% تا 21% میباشد.

کاربرد گرید 70:

از این گرید در ساختمانها، ساخت تیر برق، مقطعات خودرو و کامیونها و ماشینهای سنگین، ظروف محموله، لوله ساختمان، پلها، تجهیزات ساخت و ساز، کانتینرها و … استفاده میشود.

1.2 گرید 65

این گرید معمولیترین نوع فولاد بوده که عنصر کروم 16 تا 24 درصد و نیکل 35 درصد و مقدار کمی کربن و منگنز این ترکیب را تشکیل میدهند. این عناصر باعث میشوند مقاومت ورق دربرابر خوردگی توسط مواد شیمیایی افزایش یابد.

ضخامت این ورق 205 میلیمتر، نقطه تسلیم آن 38ksi، مقاومت کششی 65 تا 85 ksi و کشیدگی آن 19% تا 23% میباشد.

کاربرد گرید 65:

این ورق در شرکتهای حفاری نفت، تولید برق، فراوری گازی، تجهیزات دارویی و شیمیایی، ساختمانها، تجهیزات آب دریا، صنایع دارویی، مبدلهای حرارتی، صنایع خمیر کاغذ و کاغذ، پتروشیمی، دکوراسیون و مبلمان مورد اسفاده قرار میگیرد.

1.3 گرید 60

گرید 60 نقطه ذوب بسیار پایینی دارد که همین ویژگی باعث میشود تا این ورق در صنایعی که به درجه حرارت متوسط و پایینتر نیازمندند، مورد استفاده قرار بگیرد. جوشپذیری بالا، انعطافپذیری عالی، کیفیت برشکاری و خاصیت کششی بالا، از دیگر ویژگیهای آن است.

علاوه بر این، هیچ واکنش منفی در برابر تابیدگی در زمان جوشکاری نشان نمیدهد.

این ورق از عناصر کربن، سیلیکون، منگنز، فسفر، گوگرد، آلومینیوم، کروم، مس، نیکل، مولیبدن، نیوبیوم و تیتانیوم ساخته شده است. همچنین دارای ضخامت 150 میلیمتر، عرض 3.5 متر، طول 12 متر، نقطه تسلیم 32ksi، مقاومت کششی 60 تا 80 ksi و کشیدگی 21 تا 25% میباشد.

کاربرد گرید 60:

این ورق در ساخت و سازهای نفتی، مخازن تحت فشار، بویلرها، مخازن ذخیره و کندانسور، تانکهای ذخیره سازی، دیگهای بخار صنعتی، خطوط لوله، شیرآلات و مبدلهای حرارتی کاربرد دارد.

1.4 گرید 55

ضخامت این گرید 6 تا 30 میلیمتر، عرض 1500 تا 4050 میلیمتر، طول 3000 تا 15000میلیمتر دارد و مقاومت کششی 330 تا 515 مگاپاسکال و مقاومت تسلیمی 205 مگاپاسکال میباشد.

کاربرد گرید 55:

این گرید دارای خاصیت جوشپذیری بسیار بالاست به همین دلیل از آن در ساخت مخازن با دمای پایینتر و نیروگاههای نفت و گاز به کار میرود.