انواع کوره تولید آهن کدام است؟

شاید ساخت بسیاری از ساختمان ها را مدیون وجود آهن باشیم. آهن آلات در تمدن امروزی بشر، کاربرد گسترده ای دارد و یکی از این کاربردها، همین ساختمان هایی است که در آنها زندگی میکنیم، کار میکنیم، تفریح میکنیم و یک نوع پناه امن برای انسان ها است. به جز کاربرد آهن در صنعت ساختمان، این فلز پر کاربرد در صنایع دیگری همچون پتروشیمی، مواد غذایی، تولید تجهیزات، خودروسازی و غیره مورد استفاده قرار میگیرد. اما چگونه آهن برای مصارف گوناگون به دست بشر میرسد؟ برای پاسخ به این پرسش قصد داریم شما را با انواع کوره تولید آهن آشنا کنیم، پس با ما همراه باشید.

قیمت روز آهن آلات، یکی از پر جستجوترین موارد موتورهای جستجو است. از این رو، میتوان به اهمیت این فلز گرانبها بیشتر پی برد. با علم به اهمیت آهن آلات، میخواهیم بررسی کنیم ببینیم فلز آهن چگونه و از کجا به دست ما میرسد؟

همانطور که احتمالا میدانید، آهن را از سنگ آهن استخراج میکنند. برای جدا سازی فلز آهن از سنگ آهن، یکی از ملزوماتی که بشر به آن احتیاج دارد، انواع کوره تولید آهن خواهد بود.

اما کوره تولید آهن یا کوره ذوب آهن چیست و چگونه کار میکند؟ قبل از اینکه درباره انواع کوره تولید آهن بدانیم، بیایید با سازکار این کوره های مهم آشنا شویم.

فهرست سرتیترها

کوره تولید آهن چیست؟

کوره تولید یا ذوب آهن، همانطور که از نامش پیدا است، یک کوره بسیار داغ است به حدی که گرمای لازم برای ذوب آهن در آن وجود دارد. کوره ذوب آهن را با نام کوره بلند ( که یکی از انواع کوره تولید آهن است) نیز میشناسند. کوره بلند یک کوره صنعتی بزرگ است که در راستای عمودی قرار میگیرد و با استفاده از آن، فرایند تولید آهن از سنگ آهن انجام میشود.

بد نیست بدانید که کوره بلند، که هنوز هم مورد استفاده قرار میگیرد، یکی از قدیمی ترین روش های احیا آهن به شمار میرود.

مهمترین هدف کوره های تولید آهن، استخراج فلز آهن از سنگ آهن ها است و با احیا سنگ آهن، میتوان به فلز ارزشمند آهن دست یافت. غیر از دمای بسیار بالا، برای آسان شدن ذوب آهن از متریال دیگری همچون کک، سنگ آهن و سنگ آهک نیز استفاده میکنند.

کوره بلند ذوب آهن، در انواع اندازه و ابعاد مورد استفاده قرار میگیرد که ممکن است در کارخانه های مختلف، این ابعاد بنا به حجم و ظرفیت تولید آهن متفاوت است. اما به طور کلی یک کوره آهن ممکن است ابعادی بین 70 تا 6000 متر مربع داشته باشد.

با انواع کوره تولید آهن آشنا شوید!

کوره هایی که برای تولید آهن مورد استفاده قرار میگیرند، دارای انواع و اقسام مختلفی هستند. هر کدام از انواع کوره تولید آهن دارای ویژگی هایی است که کاربرد آن را ویژه تر میکند. در زیر، انواع کوره های ذوب آهن را نام برده ایم:

1- کوره بوته ای

یکی از کوره هایی که دیگر کاربرد سابق را به علت صرف انرژی زیاد ندارد، کوره بوته ای است. در گذشته از کوره بوته ای بیشتر استفاده میشده، اما امروزه استفاده از این کوره ها برای تولید آهن مقرون به صرفه نیست. بیایید ویژگی های این کوره را بیشتر بررسی کنیم.

کوره بوته ای، از یک استوانه تشکیل میشود که مواد مذاب داخل این استوانه ریخته میشوند. معمولا کوره بوته ای را از جنس سرامیک میسازند و بدین ترتیب، قادرند تا مستقیما در مجاورت حرارت بالا قرار بگیرند و با مواد مذاب پر شوند.

اگر بخواهیم به بارزترین ویژگی یک کوره بوته ای اشاره کنیم، کنترل درجه حرارت فوق العاده بالا در هنگام ذوب آهن خواهد بود. از این ویژگی، میتوان استفاده های زیادی برد، اما انرژی بسیار بالایی نیاز دارد. سوختی که در این نوع کوره ها به کار میرود، به شرح زیر است:

- کک

- روغن

- گاز

- برق

بسیاری از نمونه های امروزی کوره بوته ای که به فروش میرسند، اغلب با گاز کار میکنند. مدل هایی که از سوخت کک و روغن در آنها استفاده میشود، سنتی تر هستند و مدل برقی هم نیاز به انرژی زیادی دارد. میتوان گفت به صرفه ترین کوره بوته ای، از نوع گازی است.

همانطور که گفتیم، به علت صرف انرژی زیاد، استفاده از این نوع کوره های تولید آهن، مقرون به صرفه نیست. مگر در مواردی که کارهای محدودتری قرار است انجام پذیرد. همچنین نهایت تحمل وزن این کوره ها تا 150 کیلوگرم است و نمیتوان از آن انتظار بیشتری داشت به این دو دلیل، باید برای کارهای کوچک تر از کوره بوته ای استفاده شود. اگر بخواهیم در این مورد مثال بزنیم، باید به ساخت جواهرات ( طلا، نقره و غیره) اشاره کرد که هنوز از این کوره ها استفاده میکنند.

مهمترین مزایایی که میتوان برای این نوع کوره تولید آهن نام برد، عبارتند از:

- امکان راه اندازی با سرمایه اولیه بسیار کم

- امکان تصفیه مستقیم

و اما مهمترین معایب این کوره هم به شرح زیر است:

- راندمان پایین تر از حد انتظار

- آلایندگی زیاد

- میزان ذوب کم

- صرف انرژی بیش از حد انتظار

اگر قصد راه اندازی کارگاه جواهرسازی دارید، میتوانید انواع کوره بوته ای گازی را تهیه کنید. اما استفاده از آن برای ذوب آهن، خیلی وقت است که منسوخ شده.

2- کوره کوپلا

کوره کوپلا، یکی دیگر از انواع کوره ذوب به شمار میرود که کوچکتر و ساده تر از کوره بلند ذوب آهن است. بر خلاف نمونه بوته ای، کنترل دما و حرارت بسیار بالا در این کوره ها بسیار دشوارتر است. اما میتوان روی آن حساب بیشتری باز کرد.

کوره کوپلا یک کوره استوانه ای شکل که یک کلاهک مخروطی شکل به نام برق گیر، در بالای آن قرار دارد. دارای بدنه فولادی است که یک آستر نسوز، از آن در برابر حرارت بسیار بالا محافظت میکند.

کوره کوپلا به خاطر ویژگی هایی که دارد، برای ذوب چدن و آهن گزینه مناسبی است و در صنعت از آن استفاده میشود.

در واقع کوره کوپلا بیشتر برای ذوب قراضه های آهنی مورد استفاده قرار میگیرد که از گذشته تاکنون کاربرد خود را حفظ کرده است، اما با فناوری جدیدتر و بدنه بهینه تر.

سازکار ذوب در این کوره بدین صورت است که سوخت مورد نیاز در ابتدا وارد کوره میشود که معمولا کک ( یا موارد دیگر) است. بعد از اینکه کوره به دمای مورد نظر برسد، آهن قراضه را به آن میافزایند تا عملیات ذوب صورت بگیرد.

تولیداتی که با کوره کوپلا به دست میآید، معمولا در مقیاس کوچکتری نسبت به سایر آهن آلات هستند. چدن، یکی از معروف ترین فرآورده هایی است که از کوره کوپلا به دست میآید.

از مهمترین مزایای کوره کوپلا که میتوانیم به آن اشاره کنیم، عبارتند از:

- هزینه راه اندازی اولیه پایین

- نرخ ذوب بالا

- هزینه عملیاتی به نسبت کمتر

- سهولت بیشتر در کار با کوره

- بازدهی نسبتا خوب

همچنین، مهمترین معایب کوره کوپلا، عبارتند از:

- سخت بودن کنترل دما و حرارت بالا

- دشواری کنترل ترکیبات شیمیایی افزودنی

با وجود مزایا و کنار هم قرار دادن آن با معایب موجود، کوره کوپلا گزینه مقرون به صرفه ای برای ذوب آهن خواهد بود، البته برای تولیداتی در مقیاس کوچکتر.

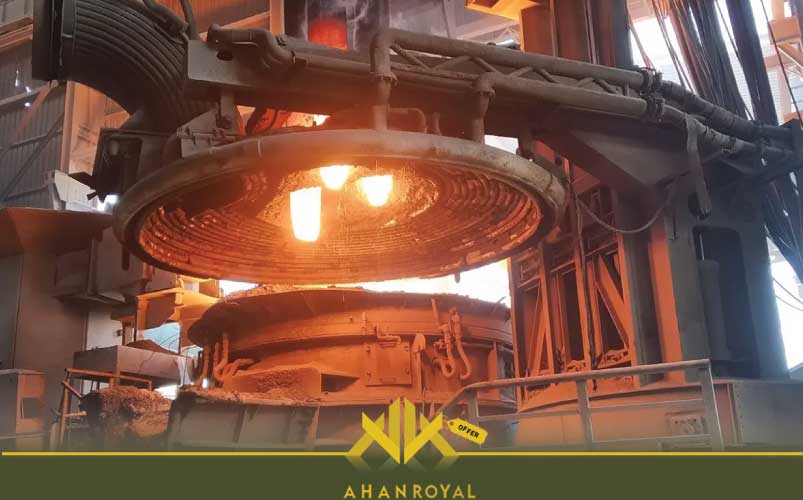

3- کوره القایی

از انواع کوره تولید آهن که باید به آن اشاره کنیم، کوره القایی است. سوخت این کوره از فعل و انفعالات ناشی از میدان مغناطیسی که از طریق سیم پیچ ها ایجاد میشوند، تامین میگردد. سیم پیچ های های حلقوی عظیم، مسئول این کار خواهند بود. فعالیت این کوره ممکن است برای انسان ها آسیب زا باشد، بنابراین مثل کار با همه کوره ها اما این بار بیشتر باید جوانب احتیاط را رعایت کرد.

بد نیست بدانید مکانیسم اثر کوره القایی بدین شرح است:

در داخل کوره، سیم پیچ های عظیم به صورت حلقوی قرار گرفته اند که با تولید امواج، یک میدان مغناطیسی ایجاد میکنند. این امواج رفته رفته، به خاطر ارتعاشات مولکولی، سبب افزایش دما درون کوره میگردند. این حرارت، به زودی در داخل کوره افزایش مییابد و میتواند به دمای دلخواه ما برای ذوب آهن آلات برسد.

در این کوره، نیازی به افزودن مواد اضافی نخواهد بود، بنابراین هر آنچه که وارد مخزن کوره میشود، همان هم بر میگردد ولی این کار تنها عیبی که دارد، این است که امکان تصفیه فولاد از آن گرفته میشود.

4- کوره مقاومت الکتریکی ( کوره مقاومتی)

چهارمین نوع کوره ای که میخواهیم خدمتتان معرفی کنیم، کوره مقاومت الکتریکی است که با نام دیگر کوره مقاومتی نیز شناخته میشود. انرژی کوره، همانطور که از نام آن میتوان فهمید، از انرژی الکتریکی حاصل میشود. سازکار این کوره بدین شرح است که گرما، به خاطر عبور جریان الکتریسیته از موادی که مقاومت الکتریکی بالایی دارند، ایجاد میشود. یعنی مقاومت های الکتریکی قدرتمند، سر راه جریان عبور الکتریسیته قرار میگیرند و با این کار، فشار زیادی برای عبور از طرف جریان ایجاد میشود و همین باعث افزایش حرارت درون کوره خواهد شد.

مقاومت ها ممکن است به صورت المنت بر سر راه جریان برق قرار بگیرند و در گاهی اوقات، خود قطعه، نقش مقاومت را بازی میکند و باعث افزایش دمای کوره میگردد.

کاربردهای کوره مقاومت الکتریکی به شرح زیر هستند:

- کاربرد در عملیات های حرارتی

- خشک کردن

- ذوب کردن

- فرم دهی و شکل دادن

- گرمایش خانگی

برای سنجش بیشتر این نوع کوره، بد نیست که مزایا و معایب آن را بررسی کنیم.

مهمترین مزیت های کوره مقاومت الکتریکی، به شرح زیر است:

- قابلیت ایجاد دمای دلخواه به صورت دقیق. کنترل دما بسیار دقیق تر از سایر کوره ها است که با سوخت های فسیلی کار میکنند. دمای داخل این کوره ها حتی میتواند تا 3000 درجه سانتی گراد نیز برسد و این کار با دقت بالا صورت میگیرد.

- بازدهی بالا. میتوان گفت که بازدهی این کوره به معنای واقعی کلمه، چیزی در حدود 100% خواهد بود، چون تمام انرژی الکتریکی به گرمایی تبدیل میشود.

- کاهش اکسیداسیون و واکنش های مخرب. در کوره های مقاومت الکتریکی، اکسیداسیون و واکنش های شیمیایی مخرب به حداقل ممکن رسیده است که یک مزیت مهم در این کوره ها به شمار میرود.

- قابلیت اتوماسیون. در این نوع از کوره ها، قابلیت اتوماسیون خوبی وجود دارد که این باعث کاهش وابستگی به نیروی کار انسانی خواهد شد.

تنها عیب کوره مقاومت الکتریکی که باید به آن اشاره کنیم، هزینه بالا است. به خاطر تلفات انرژی بالا که در فرایند انتقال انرژی الکتریکی روی میدهد، حرارتی که به دست میآید، گرانتر از گرمای ناشی از سوخت های فسیلی خواهد بود.

5- کوره شعله ای

از انواع کوره تولید آهن که بسیار قدیمی تر از سایر است، میتوان به کوره شعله ای اشاره کرد. از این نوع کوره که آن را به عنوان آخرین نوع کوره های ذوب آهن در این لیست معرفی کرده ایم، در قرون وسطی استفاده میشده است. امروزه هم استفاده از کوره هنوز وجود دارد و بدین صورت کار میکند که شعله ها، مستقیما به مواد مورد ذوب میرسند.

سوختی که در کوره های شعله ای مورد استفاده قرار میگیرد، میتواند گازوئیل یا گاز طبیعی باشد که بسته به هزینه، میتوان یکی از آنها را انتخاب نمود.

این کوره به شکل استوانه ای یا مکعب مستطیل دیده میشود و شایان ذکر است که شارژ کوره ها معمولا از طریق درب و سقف آن انجام میگردد.

از مهمترین مزیت های کوره شعله ای که باید به آن اشاره کنیم:

- سهولت در ساخت این نوع کوره ها

- حجم تولید بالای مواد مذاب

- سرعت ذوب خوب

- عدم نیاز به سرمایه بالای اولیه

و اما مهمترین معایب کوره شعله ای، عبارتند از:

- درجه حرارت کم

- راندمان پایین ذوب آهن

بدین ترتیب، کوره شعله ای، امروزه شاید کاربرد قبل را نداشته باشد، اما هنوز برای ریخته گری ممکن است مورد استفاده قرار بگیرد.

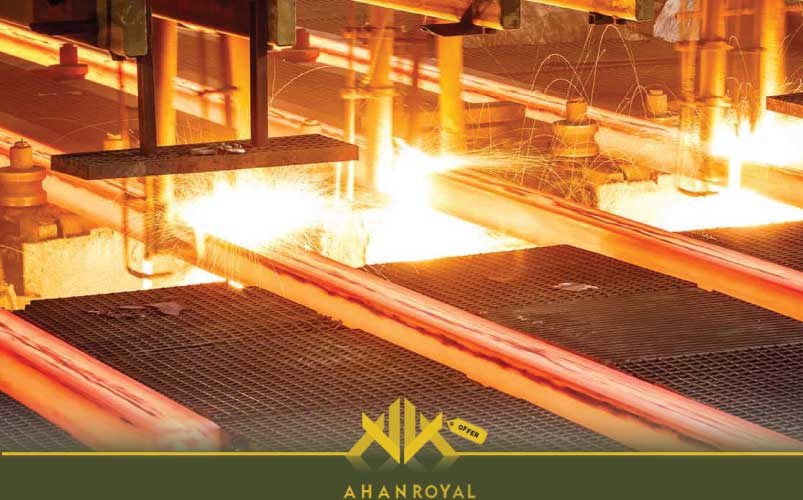

روش کار انواع کوره تولید آهن

حالا که با انواع کوره تولید آهن یا ذوب آهن آشنا شدیم، بد نیست ببینیم روش کار این کوره ها چگونه است:

ذوب آهن در کوره ها، در چندین مرحله صورت میگیرد. این فرآیند معمولا 5 مرحله برای ذوب آهن دارد، که به شرح زیر است:

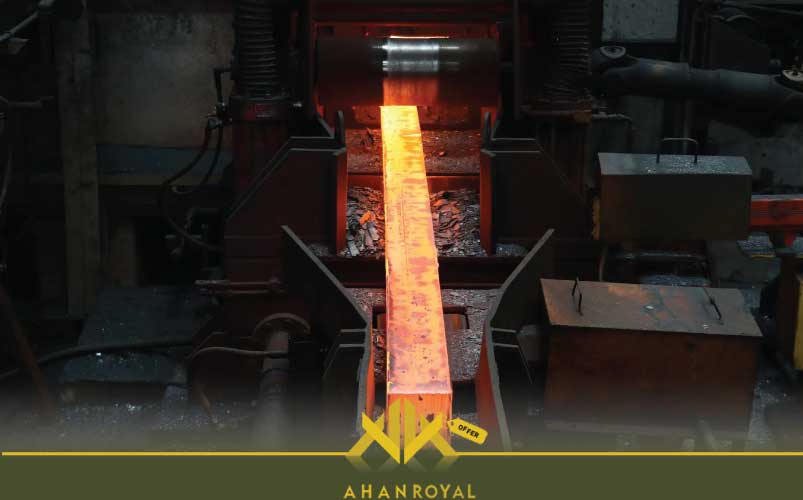

- شارژ. در مرحله اول، کوره را از طریق دهانه بالایی یا درب با لایه هایی از سنگ آهک، سنگ آهن، سوخت مورد نیاز و غیره پر میکنند. منبع آهنی که در انتها جمع آوری میشود، همان سنگ آهن است که آن را شارژ کردیم. سنگ آهک را برای حذف ناخالصی ها اضافه کردیم و قرار است به عنوان یک شار در طی فرآیند ذوب عمل کند.

- احتراق. هر کدام از انواع کوره تولید آهن دارای سوخت متفاوتی هستند. مثلا در مقاومت الکتریکی، انرژی از طریق جریان برق حاصل میشود، در بوته ای از سوخت های فسیلی استفاده میکنند و غیره. با سوختن گاز یا سایر سوخت هایی که در کوره استفاده میشود، دمای کوره افزایش مییابد تا شرایط لازم برای ذوب آهن مهیا گردد.

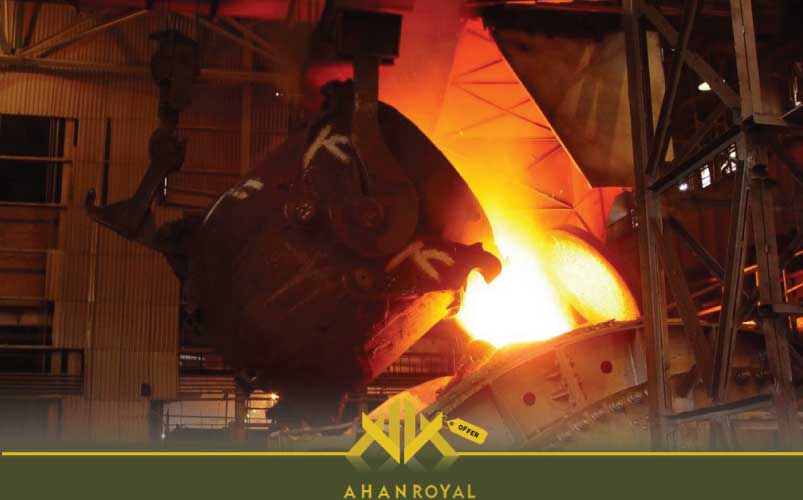

- کاهش. در این مرحله، حوضچه ای از مواد مذاب در انتهای کوره تشکیل میشود.

- تشکیل سرباره. در این مرحله جدا کردن ناخالصی ها از آهن، با کمک سنگ آهک اتفاق میافتد. ( البته ممکن است سایر مواد شیمیایی نیز برای تسهیل این جداسازی افزوده گردد) در واقع ماده شیمیایی یا سنگ آهک، با ناخالصی های موجود واکنش نشان میدهد و یک مایع به نام سربار تشکیل میشود. این مایع، به خاطر اینکه سبک تر از آهن مذاب است، روی آهن شناور میماند و نقش بعدی خود یعنی محافظت از اکسید شدن آهن را ایفا میکند.

- جمع آوری. حالا وقت جمع آوری آهن مذاب و مایع سرباره است. این کار از طریق دهانه های مختلف کوره صورت میگیرد، تا آهن و سرباره از آن استخراج شوند. آهن مذاب و مایع سرباره به صورت تفکیک شده از یکدیگر جمع آوری میشوند و برای مصارف متفاوت، آماده میگردند.

تمامی مراحلی که گفتیم، توفق ندارد و تا زمانی مواد اولیه باشد و شارژ صورت بگیرد، ادامه خواهد داشت. کوره ها به صورت مداوم با دمایی بین 1500 تا 200 درجه ( گاها حتی تا 3000 درجه) فعال هستند و کار ذوب آهن آلات مورد نیاز ما را انجام میدهند.

بدین ترتیب، آهن مورد نیاز بشر، از طریق سنگ آهن بدست میآید و هر سازه ای که با چشم میتوان دید را میسازد.

این سازکار انواع کوره تولید آهن بود که گفتیم دانستن آن برای شما خالی از لطف نخواهد بود.

بیشتر بدانیم، تاریخچه کوره ذوب آهن

در آخر برای اینکه اطلاعات عمومی شما در رابطه با کوره های ذوب آهن افزایش یابد، تصمیم گرفتیم تاریخچه ای از کوره های تولید آهن را برای شما شرح دهیم. توصیه میکنیم که حتما بخوانید، چون برایتان جالب خواهد بود.

شاید مبدا استفاده از کوره های ذوب آهن به هزاران سال قبل باز گردد. جایی که تمدن بشری، تازه شکل گرفته و در حال رونق بود.

آثار و شواهد اولین کوره های ذوب آهن را میتوان در چین یافت. جایی که در حدود 3000 سال پیش، اولین کوره ذوب آهن در حال فعالیت بود و به بشر خدمت میکرد. این کوره ها در ابتدا، کوره های کوچک و با دمای نسبتا پایینی بودند که با متناسب با آن زمان نمیتوان انتظار بیشتری داشت. اینکه چطور پی به استفاده از سنگ آهن برده شد، مجهول است، اما این را میدانیم که انسان از وقتی این ماده را شناخت، توانست از آن استفاده های زیادی ببرد و برای استخراج آن از سنگ آهن، دانش خود را به کار گرفت که نتیجه آن به اختراع اولین کوره ذوب آهن در جهان منتهی شد.

به کوره های نخستین و ابتدایی، بلومر گفته میشد که در ابعاد کوچک و با دمای پایین فعال بودند. ساختار آنها به گونه ای بد که یک منفذ بزرگ در بالای کوره وجود داشت و از چوب و ذغال برای حرارت داخل کوره استفاده میشد.

رفته رفته، کوره ها پیشرفته تر شدند و به خاطر کاربردی که در اسلحه سازی و دفاع از بوم و خاک کشورها داشتند، توسعه یافتند. پیشرفت کوره های آهن، به خاطر نیاز به سلاح های فولادی بود. جایی که سلسله هان در چین، کوره هایی را ساخت که با حرارتی بیشتر از کوره های بلومر آهن را ذوب میکردند و برای تولید زره، شمشیر و سر نیزه بهره میبردند. با توجه به پیشرفتی که چین در بحث استفاده از آهن و ساخت کوره های ذوب آن داشت، آوازه آن به دیگر کشورها نیز رسید و باعث گسترش استفاده از کوره ها شد.

در این میان، کشورهای مختلف، توانستند بر اساس یافته ها و دانش خود، کوره های تولید آهن را گسترش دهند. این گسترش به قدری بود که از سوخت های دیگری استفاده میشد که میتوانستند دمای کوره ها را بالا ببرند. همچنین با بهینه سازی ساختار کوره ها، دمای داخل آن بیشتر از هر وقت دیگری میشد و این باعث میشد سرعت ذوب آهن بالاتر برود و انسان بتواند از این فرصت برای پیشرفت بیشتر در ساخت سازه های آهنی استفاده نماید.

با آغاز عصر صنعت، یعنی در قرن نوزدهم و بیستم میلادی، فناوری های جدید ظهور کردند و در پی آن کوره های ذوب آهن بزرگتر و پیشرفته تر شدند که حالا کارایی آنها بسیار بیشتر بود. تا اینکه این میراث به انسان امروزی رسیده است که میتواند سالانه میلیون ها تن آهن تولید کند و برای استفاده عرضه نماید.

جمع بندی و سخنان پایانی

در این مقاله سعی کردیم برای شما انواع کوره تولید آهن یا همان کوره ذوب آهن را نام ببریم و سازکار هر کدام از آنها را نیز توضیح دهیم. شایان ذکر است که این مقاله در واحد نگارش آهن رویال تدوین و برای شما منتشر شد که امیدواریم از این مطلب نهایت لذت را برده باشید. همچنین اگر این مطلب برایتان مفید بود، منتظر دیدگاه های زیبای شما در قسمت نظرات هستیم.